Czwarta rewolucja przemysłowa zakłada tworzenie połączeń między ludźmi, informacjami i procesami. Jako taka ma potencjał, aby radykalnie zmienić nie tylko sektor produkcyjny, ale także sposób działania każdego rodzaju przedsiębiorstwa.

Podczas gdy trzy poprzednie rewolucje przemysłowe koncentrowały się na przyspieszeniu procesu produkcji i zwiększeniu wydajności, czwarta rewolucja przemysłowa dotyczy połączenia ludzi, informacji i procesów. Jako taka ma potencjał, aby radykalnie zmienić nie tylko sektor produkcyjny, ale także sposób działania każdego rodzaju przedsiębiorstwa.

Przechodząc do tematu: Jak i dlaczego rozwinął się Przemysł 4.0 oraz jakie są jego skutki dla Twojej infrastruktury sieciowej?

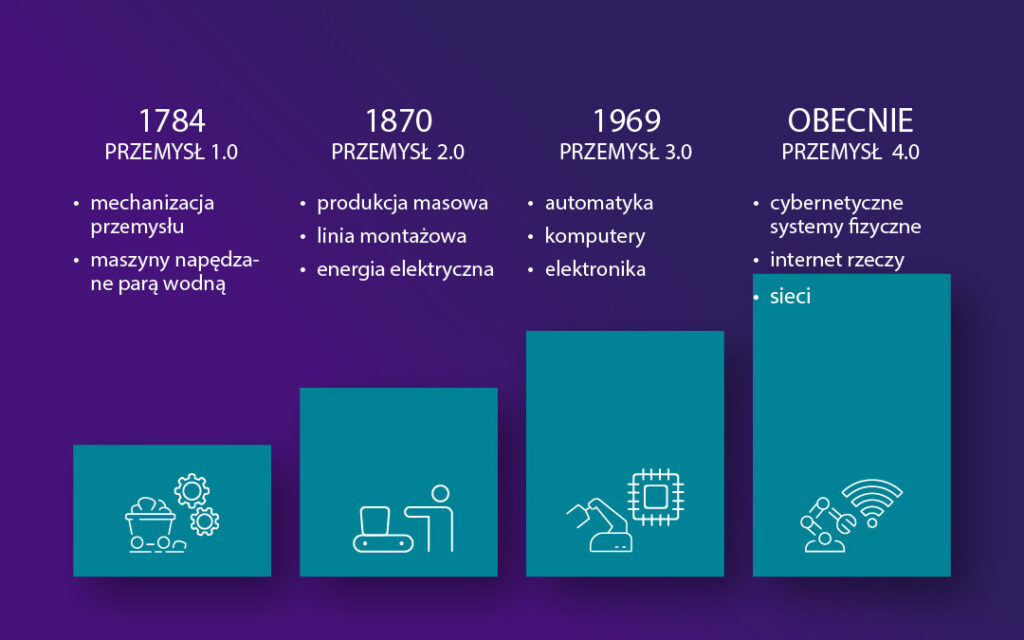

Ewolucja przemysłu

Pierwsza rewolucja przemysłowa, która miała miejsce pod koniec XVII wieku. Została wywołana przez wykorzystanie maszyny parowej, która umożliwiła zwiększenie produkcji. Na początku XX wieku powszechna elektryfikacja przemysłu doprowadziła do powstania pierwszych fabryk produkujących na skalę masową. Nowoczesne maszyny elektryczne szybko wyparły ręczną produkcję, co zapoczątkowało drugą rewolucję przemysłową.

Pierwsza i druga rewolucja dotyczyły sposobu organizacji i zasilania produkcji, w celu zwiększenia wydajności i zmniejszenia kosztów pracy. Trzecia rewolucja, która rozpoczęła się około 1969 roku, polegała na zastosowaniu technologii komputerowej.

Podstawowym efektem była dalsza automatyzacja fabryk, oraz wzrost znaczenia komputerów, który wykracza daleko poza sferę związaną z szybkością produkcji.

W ten sposób dochodzimy do Przemysłu 4.0.

Dlaczego Przemysł 4.0 jest inny niż poprzednie?

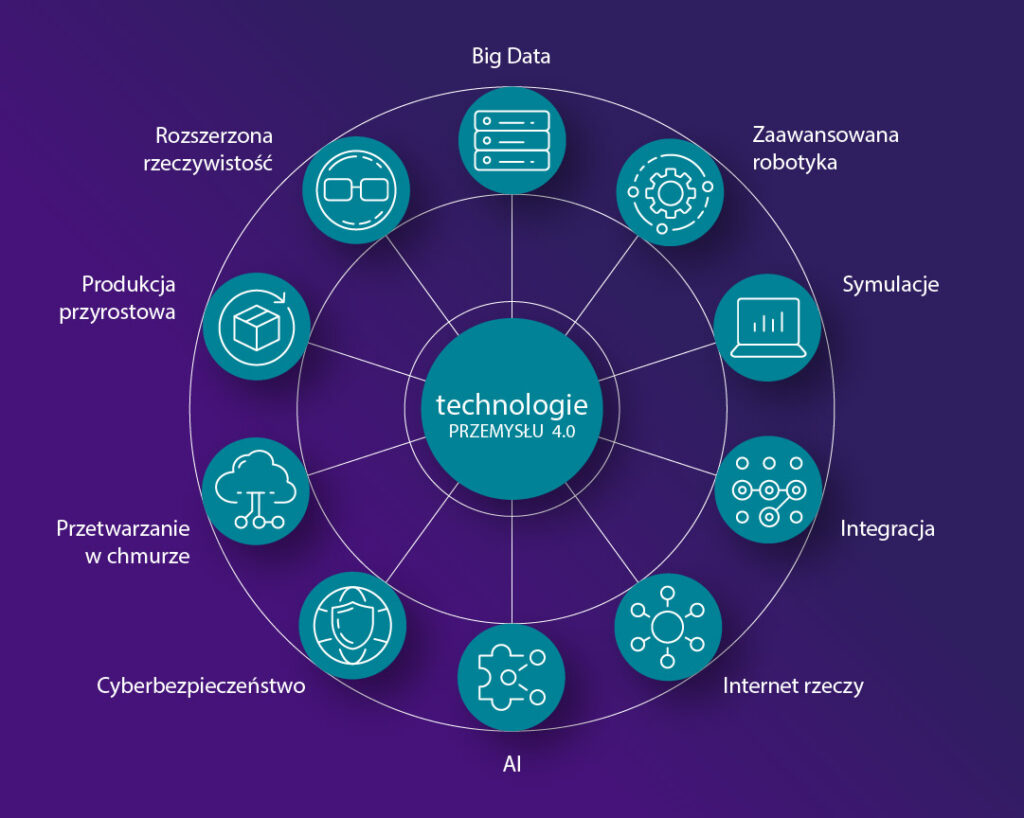

Podczas gdy trzecią rewolucję przemysłową definiowała powszechna cyfryzacja (powstanie komputerów, kontrolerów automatyki itp.), czwarta rewolucja przemysłowa polega na połączeniu zasobów cyfrowych, fizycznych i wirtualnych. To działanie ma na celu tworzenie inteligentnych procesów, które w oparciu o przetwarzane dane, działają i reagują szybciej oraz dokładniej niż może to zrobić człowiek. Czwarta rewolucja przemysłowa to sposób opisania przenikania się światów – fizycznego, cyfrowego i biologicznego. To fuzja postępu w dziedzinie sztucznej inteligencji (AI), robotyki, IoT, druku 3D i innych technologii.

Przemysł 4.0 ma potencjał, aby umożliwić właścicielom firm lepszą kontrolę i zrozumienie każdego aspektu ich działalności oraz pozwala im wykorzystać dane zbierane w czasie rzeczywistym do zwiększenia produktywności, usprawnienia procesów i napędzania wzrostu. Pod tym względem Przemysł 4.0 różni się zasadniczo od każdej z poprzednich rewolucji.

Czynniki umożliwiające rozwój

Z pewnością ta kolejna rewolucja przemysłowa nie powstała sama z siebie; to różnorodne siły rynkowe od lat popychają firmy do podążania w tym kierunku. Prawdopodobnie najbardziej wpływowym trendem było włączenie technologii cyfrowych do codziennego życia ludzi. Szacuje się, że 83% światowej populacji posiada obecnie smartfon. Oznacza to, że znacząca większość ludzi ma dostęp do sieci „wszędzie i o każdej porze”. Ta rzeczywistość ma wpływ na nasze oczekiwania dotyczące sposobu interakcji i transakcji z firmami. W skutek tego przedsiębiorstwa są zmuszone do większej mobilności usług, szybkości reakcji i obniżania kosztów. Wiąże się to z automatyzacją procesów, podejmowania decyzji na podstawie danych w czasie rzeczywistym i wykorzystania szczegółowych informacji, aby stać się bardziej efektywnymi i wydajnymi.

Ponadto, we wszystkich gałęziach przemysłu obserwuje się znaczny spadek liczby kwalifikowanych pracowników ponieważ osoby z wyżu demograficznego przechodzą na emeryturę. Firmy zmagają się obecnie z trudnościami ze znalezieniem młodszych osób, które byłyby skłonne przejść szkolenia niezbędne do zastąpienia odchodzącej kadry. Dotyczy to w szczególności zawodów związanych z produkcją i, w mniejszym stopniu, z IT. Jeśli ten problem nie ulegnie nieoczekiwanej zmianie, przedsiębiorstwa będą musiały przestawić się na rozwiązania, które umożliwią bardziej znormalizowane, zautomatyzowane procesy.

Technologie wspomagające te zmiany stanowią połączenie rozwiązań ukierunkowanych na procesy ( takie jak: zaawansowana robotyka i IIoT) z bardziej zaawansowaną analityką danych (Big Data, AI, rzeczywistość rozszerzona, symulacja wyników i inne). Podczas gdy te najnowocześniejsze osiągnięcia trafiają na pierwsze strony gazet, nie byłyby one możliwe bez przewodowej i bezprzewodowej łączności sieciowej, która jest niezbędna do połączenia tego wszystkiego w całość. Opracowanie infrastruktury sieciowej, która będzie w stanie zapewnić bezwzględną łączność, przepustowość i zapotrzebowanie na energię w Przemyśle 4.0, stanowi jedno z najtrudniejszych wyzwań.

Wyzwania dla infrastruktury sieciowej

Technologie napędzające te zmiany będą opierać się na rozwiniętej infrastrukturze sieciowej. Aby obsłużyć samą ilość podłączonych i zasilanych urządzeń oraz ruch danych, infrastruktura musi spełniać kilka podstawowych wymagań:

- Znormalizowanie projektowania sieci w celu umożliwienia szybszego wdrożenia zmian

- Niezawodne zasilanie obsługujące dużą liczbę nowych urządzeń i systemów sieciowych

- Łatwe skalowanie i rekonfiguracja pod kątem wspierania elastycznych sieci segmentowych i hybrydowych

Wyzwania związane z infrastrukturą sieciową można podzielić na trzy duże grupy:

Wydajność: Liczba podłączonych urządzeń, gwałtowny wzrost ruchu danych i zapotrzebowanie na reakcje w czasie rzeczywistym razem powodują problemy z opóźnieniami, niezawodnością i przepustowością. 83 procent globalnych liderów IT twierdzi, że opóźnienia sieciowe są głównym czynnikiem determinującym wydajność aplikacji. Sieci Przemysłu 4.0 będą prawdopodobnie opierać się na szybkich połączeniach przewodowych i bezprzewodowych oraz na szeregu interfejsów komunikacyjnych (LTE i 5G, DAS, Bluetooth itp.). Wielogigowe połączenia sieciowe będą najpewniej musiały rozciągać się na cały obiekt, z wieloma punktami awaryjnymi, aby wspierać przepustowość UR-ULL.

Architektura: Biorąc pod uwagę wzrost zdecentralizowanej łączności opartej na urządzeniach peryferyjnych, menedżerowie sieci prawdopodobnie rozszerzą zasięg miedzianych sieci okablowania strukturalnego poza istniejące, oparte na normach, ograniczenie odległości do 100 metrów. Wybór odpowiedniej opcji wdrożenia chmury (prywatna, publiczna, hybrydowa) jest również istotną częścią architektury, ponieważ określa, które komponenty lokalne są niezbędne.

Zarządzanie: W miarę jak architektury sieciowe stają się coraz bardziej rozproszone i złożone, czas i koszty wdrażania i zarządzania infrastrukturą wciąż rosną. Dotyczy to w szczególności obsługi zdalnych, końcowych urządzeń i systemów. Potrzeba niezawodnego i szybkiego dodawania możliwości sieciowych, gdziekolwiek i kiedykolwiek, sugeruje modułowe rozwiązania infrastrukturalne z rozproszoną obsługą.

Jak przygotować się na zmiany?

W każdym ze swoich wydań Przemysł 4.0 spowoduje daleko idące zmiany sieciowe w produkcji, centrach danych i innych środowiskach korporacyjnych. Poniższe rozważania mają pomóc menedżerom sieci IT w przygotowaniu się na nadchodzące wyzwania.

Szybsze sieci i mniejsze opóźnienia mogą odgrywać coraz większą rolę w miarę pojawiania się nowych, bardziej wymagających i wrażliwych na czas aplikacji (takich jak Digital Twinning). W Digital Twinning każdy fizyczny aspekt procesu produkcyjnego jest wirtualnie reprezentowany przez swojego „cyfrowego bliźniaka”. Wykorzystując szczegółowe modelowanie CAD, cyfrowy bliźniak symuluje rzeczywiste wyniki – umożliwiając analizę danych i monitorowanie systemu niezbędne do poprawy planowania i zapobiegania problemom przed ich wystąpieniem. Możliwości te będą zależały od nowych wdrożeń centrów danych o niższych opóźnieniach, działających z większą szybkością sieci.

Wszechobecna łączność sieciowa jest kolejnym decydującym czynnikiem, ponieważ coraz więcej fabryk jest modernizowanych z wykorzystaniem kombinacji sieci bezprzewodowych 5G. Dwa ważne wymagania, które powinni rozważyć menedżerowie sieci to: posiadanie odpowiedniej łączności i okablowania do obsługi sprzętu MEC (Mobile Edge Compute) oraz zapewnienie, że infrastruktura do WAP może obsługiwać wiele generacji architektury sieciowej.

Bezpieczeństwo sieci należy do najgłośniejszych kwestii dotyczących Przemysłu 4.0. Trend w kierunku IoT, uczenia maszynowego, big data i łączenia sieci IT/OT/IP rodzi nowe i różnorodne problemy związane z ochroną. Aby zabezpieczyć się przed różnymi atakami naruszającymi bezpieczeństwo, CommScope zaleca menedżerom sieci podjęcie następujących kroków:

- Zidentyfikuj i napraw przestarzałe systemy, niezałatane luki i źle zabezpieczone pliki

- Zadbaj o to, by partnerzy w zakresie urządzeń i technologii zapewniali regularne aktualizacje oprogramowania i patche bezpieczeństwa

- Monitoruj wszystkie zasoby w czasie rzeczywistym, aby zidentyfikować i jeśli to konieczne, poddać kwarantannie elementy podatne na zagrożenia

Bądź na bieżąco

W nadchodzących latach pojawienie się Przemysłu 4.0 stworzy ogromny zakres nowych możliwości w całym ekosystemie produkcyjnym i poza nim. Skutki wymagań dotyczących wydajności, architektury i konstrukcji komponentów sieci spowodują zdefiniowanie na nowo infrastruktury warstwy fizycznej.

Pozostań w kontakcie i bądź przygotowany na zmiany.

W kolejnym artykule skupimy się nad technicznym aspektem zwiększenia wpływu sieci IT na procesy produkcyjne w myśl opisanego tutaj Przemysłu 4.0. Jakie wymagania stwarza specyficzne środowisko obiektów? Jak zapewnić niezawodność w trudnych warunkach? Jak dobrać komponenty, aby w sposób praktyczny wdrożyć zmiany usprawniające produkcje? Dowiesz się niebawem.

Tymczasem zapraszamy do kontaktu. Jeśli masz pytania, skomentuj post, napisz do nas lub wypełnij formularz.

Opracowano na podstawie materiałów CommScope.